Estació de reparació del nivell de xip de la placa base

1.DH-A2 Estació de reparació automàtica del nivell de xip de la placa base.

2. Envia directament des de l'original i el fabricant més gran de l'estació de retreball BGA a Shenzhen, Xina.

3.Model popular

Descripció

Estació de reparació del nivell de xip de la placa base

Model: DH-A2

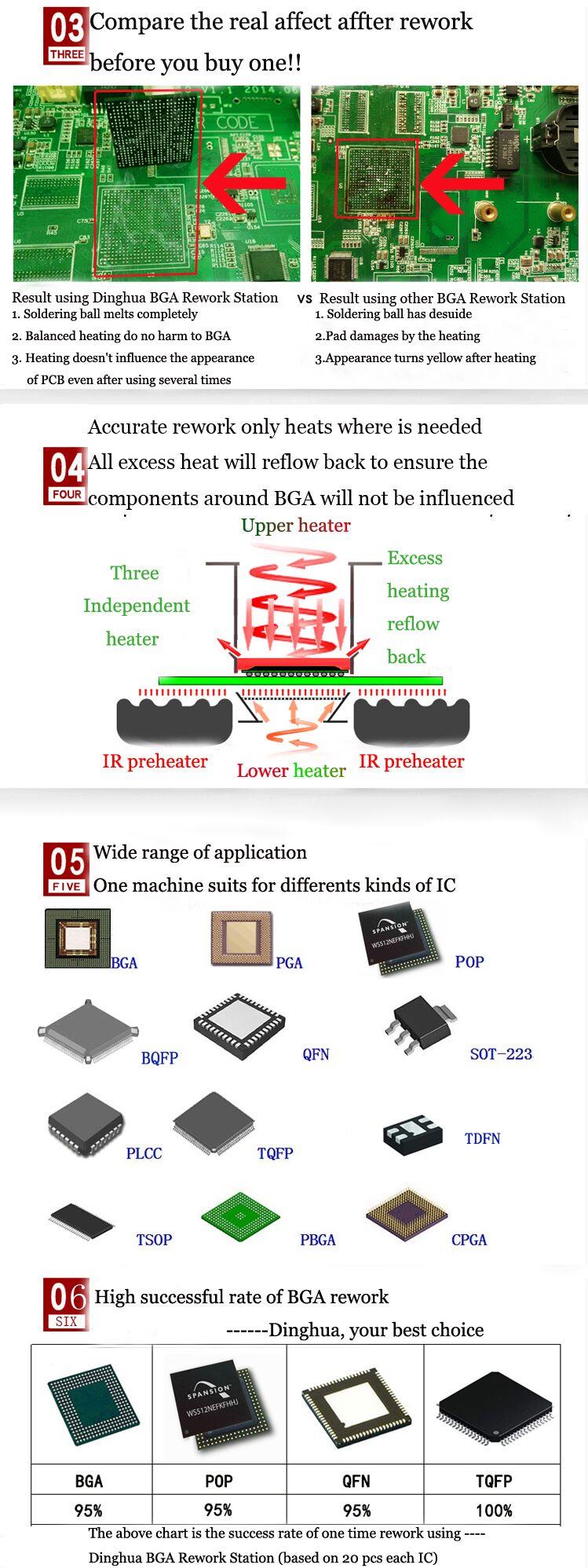

1.Aplicació de l'automàtic

Soldar, reballar, desoldar diferents tipus de xips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA,

CPGA, xip LED.

2. Avantatge de l'automàtic

3. Dades tècniques de posicionament làser Reparació automàtica de nivell de xip

Estació de retreball de la placa base

| Poder | 5300w |

| Escalfador superior | Aire calent 1200w |

| Escalfador inferior | Aire calent 1200W. Infrarojos 2700W |

| Font d'alimentació | AC220V±10% 50/60Hz |

| Dimensió | L530 * W670 * H790 mm |

| Posicionament | Suport de PCB de ranura en V i amb fixació universal externa |

| Control de temperatura | Termopar tipus K, control de bucle tancat, calefacció independent |

| Precisió de la temperatura | ±2 graus |

| Mida del PCB | Màx. 450 * 490 mm, Mínim 22 * 22 mm |

| Ajustament del banc de treball | ± 15 mm endavant/enrere, ± 15 mm dreta/esquerra |

| Xip BGA | 80*80-1*1mm |

| Espaiat mínim entre xips | 0,15 mm |

| Sensor de temperatura | 1 (opcional) |

| Pes net | 70 kg |

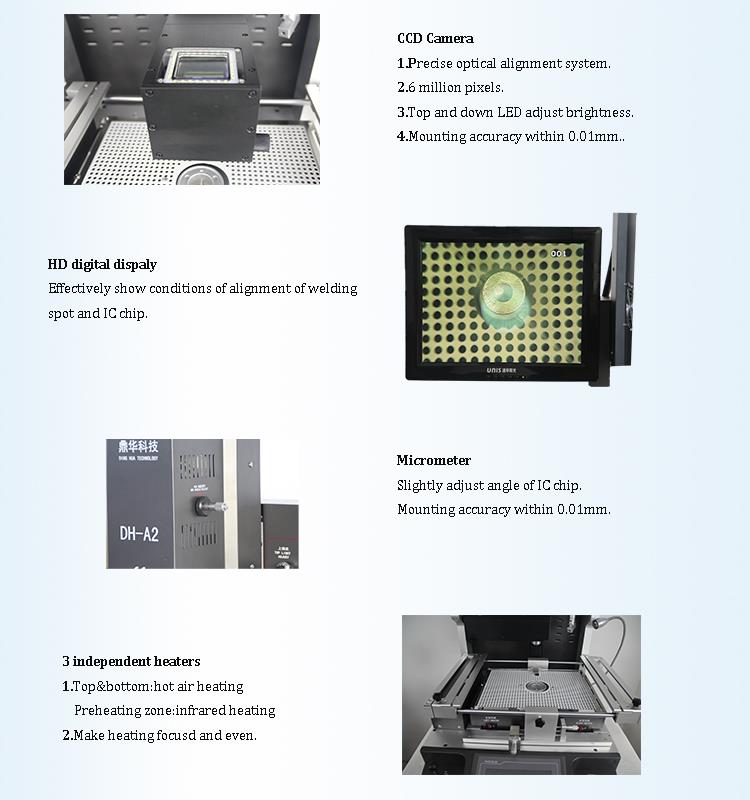

4.Estructures de la càmera CCD d'infrarojos automàtica

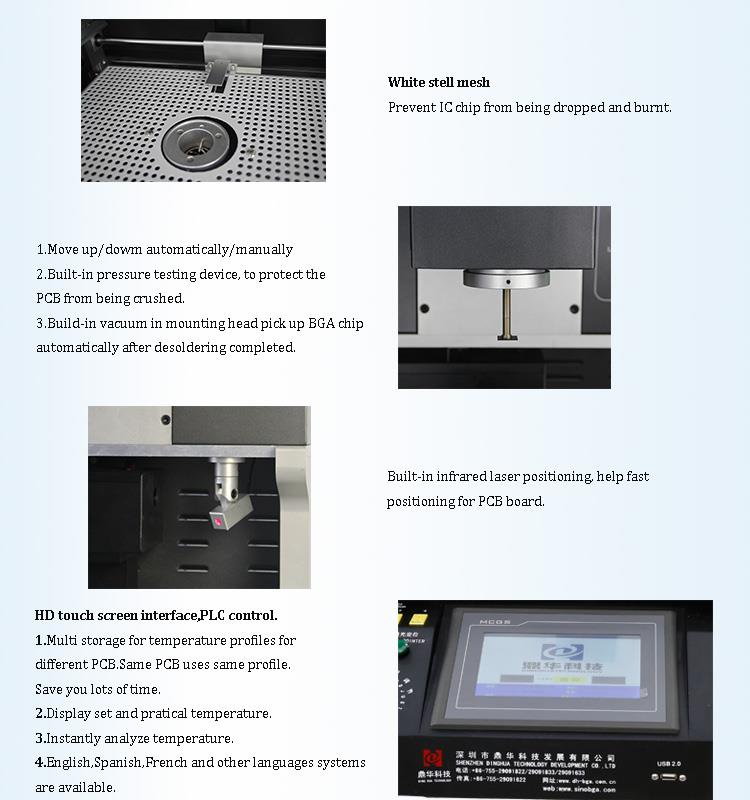

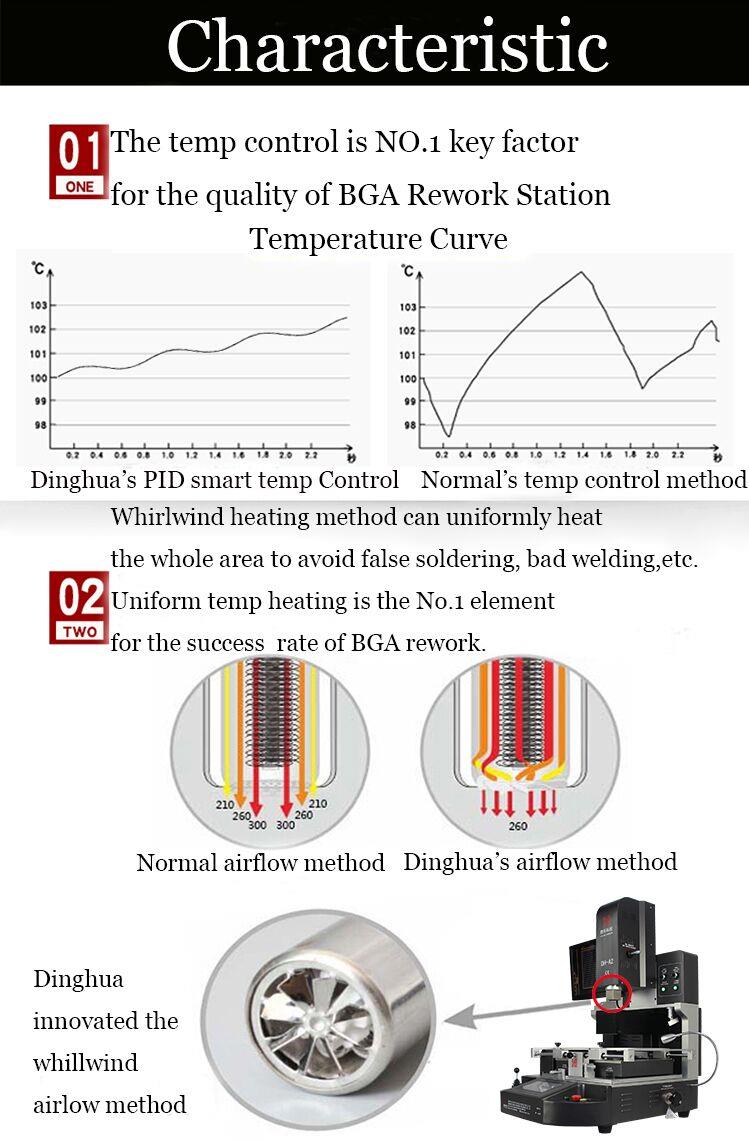

5.Per què l'estació de retreball de la placa base de reparació de nivell de xip de refluig d'aire calent és la vostra millor opció?

6.Certificat d'Alineació Òptica Automàtica

Certificats UL, E-MARK, CCC, FCC, CE ROHS. Mentrestant, per millorar i perfeccionar el sistema de qualitat,

Dinghua ha passat ISO,

Certificació d'auditoria in situ GMP, FCCA, C-TPAT.

7.Packing i enviament de càmera CCD automàtica

8.Enviament perVisió dividida automàtica

DHL/TNT/FEDEX. Si voleu un altre termini d'enviament, digueu-nos-ho. Us donarem suport.

9. Guia de funcionament perAlineació òptica automàtica

11. Coneixements relacionats amb l'estació de reparació automàtica del nivell de xip infrarojos de la placa base

Quan la resistència de terminació DDR està col·locada incorrectament

Actualment, la posició de la resistència de terminació al mòdul DDR (una unitat) correspon a la longitud del parell diferencial.

Els senyals d'alta velocitat no poden tenir angles rectes i els senyals 25G no haurien de tenir caps llargs. Aquest és el coneixement bàsic de SI (Integritat del senyal).

Per tant, si trobeu un mòdul DDR amb la resistència de terminació col·locada incorrectament, què hauríeu de pensar?

La posició de les resistències de terminació del mòdul DDR, com s'ha esmentat anteriorment, és un coneixement fonamental del SI.

La resistència de terminació DDR s'ha de col·locar al final. Potser penseu que aquest error no s'hauria de produir, però malauradament, el Sr. Alta Velocitat ha vist molts d'aquests casos. De fet, fins i tot hi va haver un cas en què es va infringir aquesta regla, no durant l'etapa de disseny, sinó en un tauler que ja s'havia produït...

Aquest era un mòdul DDR3 1-a-4. L'objectiu del client era executar-lo a 800M, però van trobar que només podia funcionar a 400M. El senyor High Speed inicialment va pensar que seria difícil localitzar i optimitzar el disseny, però en revisar la placa del client, es va trobar que les resistències de terminació s'havien col·locat incorrectament. Es van col·locar a la primera ubicació de la partícula, tal com es mostra a la topologia del senyal del rellotge a continuació. La resistència de terminació està marcada pel marc vermell.

El primer pas que havíem de fer va ser verificar els resultats de la prova mitjançant simulació. Vam simular els senyals de rellotge i adreça de 800 M per separat i els resultats van coincidir amb la prova.

El senyal del rellotge va fallar completament al grànul 2 i el senyal d'adreça també era significativament feble. A més, el client va esmentar que la placa podria funcionar a 400M, de manera que també vam simular la situació a 400M.

A 400M, des de la perspectiva de la simulació, tant els senyals de rellotge com d'adreça tenien algun marge, i era possible que la prova passés.

El problema i la solució d'aquesta junta eren clars. Després de redissenyar la placa, vam col·locar la resistència de terminació a la posició correcta. El tauler va superar la prova de 800M sense cap problema. Aquest cas serveix de "lliçó" per recordar-nos que algunes regles no es poden violar casualment, especialment aquelles que són àmpliament reconegudes a la indústria. En cas contrari, trobareu un fracàs en el vostre procés de disseny.

Aquest tema de l'article és senzill, però espero que sigui una mica d'inspiració per a tothom.

Productes relacionats:

- Màquina de soldadura per reflux d'aire calent

- Màquina de reparació de plaques base

- Solució de micro components SMD

- Màquina de soldadura de reelaboració SMT

- Màquina de substitució d'IC

- Màquina reballadora de xips BGA

- BGA reball

- Màquina d'eliminació de xips IC

- Màquina de retreball BGA

- Màquina de soldadura d'aire calent

- Estació de retreball SMD