Estació de retreball SMD d'aire calent

Les estacions de retreball SMD d'aire calent s'utilitzen habitualment en la reparació d'electrònica, la creació de prototips de PCB i el muntatge de productes. Es prefereixen davant d'altres mètodes de reelaboració, com ara els soldadors, a causa de la seva precisió, velocitat i capacitat d'eliminar i substituir components sense danyar els components circumdants o PCB.

Descripció

Estació automàtica de retreball SMD d'aire calent

Una estació de retreball SMD d'aire calent és un dispositiu utilitzat en la reparació i el muntatge d'electrònica. Està dissenyat específicament per eliminar i substituir dispositius de muntatge en superfície (SMD) en plaques de circuits impresos (PCB). L'estació de retreball d'aire calent funciona dirigint un corrent d'aire calent sobre el SMD, escalfant les juntes de soldadura fins que es fonen, cosa que permet aixecar el component de la placa. L'aire calent és generat per un element de calefacció controlat per un controlador de temperatura. Un cop eliminat el SMD, el nou component es pot col·locar a la placa i soldar-lo amb el mateix procés d'aire calent.

1.Aplicació de l'estació de retreball SMD d'aire calent de posicionament làser

Treballa amb tot tipus de plaques base o PCBA.

Soldar, reballar, desoldar diferents tipus de xips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, xip LED.

El DH-G620 és totalment el mateix que el DH-A2, desoldant, recollint, tornant i soldant automàticament un xip, amb alineació òptica per al muntatge, independentment de si teniu experiència o no, podeu dominar-lo en una hora.

2. Característiques del producteAlineació òptica

3.Especificació de DH-A2

| poder | 5300W |

| Escalfador superior | Aire calent 1200W |

| Escalfador inferior | Aire calent 1200W. Infrarojos 2700W |

| Font d'alimentació | AC220V±10% 50/60Hz |

| Dimensió | L530*W670*H790 mm |

| Posicionament | Suport de PCB de ranura en V i amb fixació universal externa |

| Control de temperatura | Termopar tipus K, control de llaç tancat, calefacció independent |

| Precisió de la temperatura | ±2 graus |

| Mida del PCB | Màxim 450 * 490 mm, mínim 22 * 22 mm |

| Ajustament del banc de treball | ± 15 mm endavant/enrere, ± 15 mm dreta/esquerra |

| BGAchip | 80*80-1*1mm |

| Espaiat mínim entre xips | 0,15 mm |

| Sensor de temperatura | 1 (opcional) |

| Pes net | 70 kg |

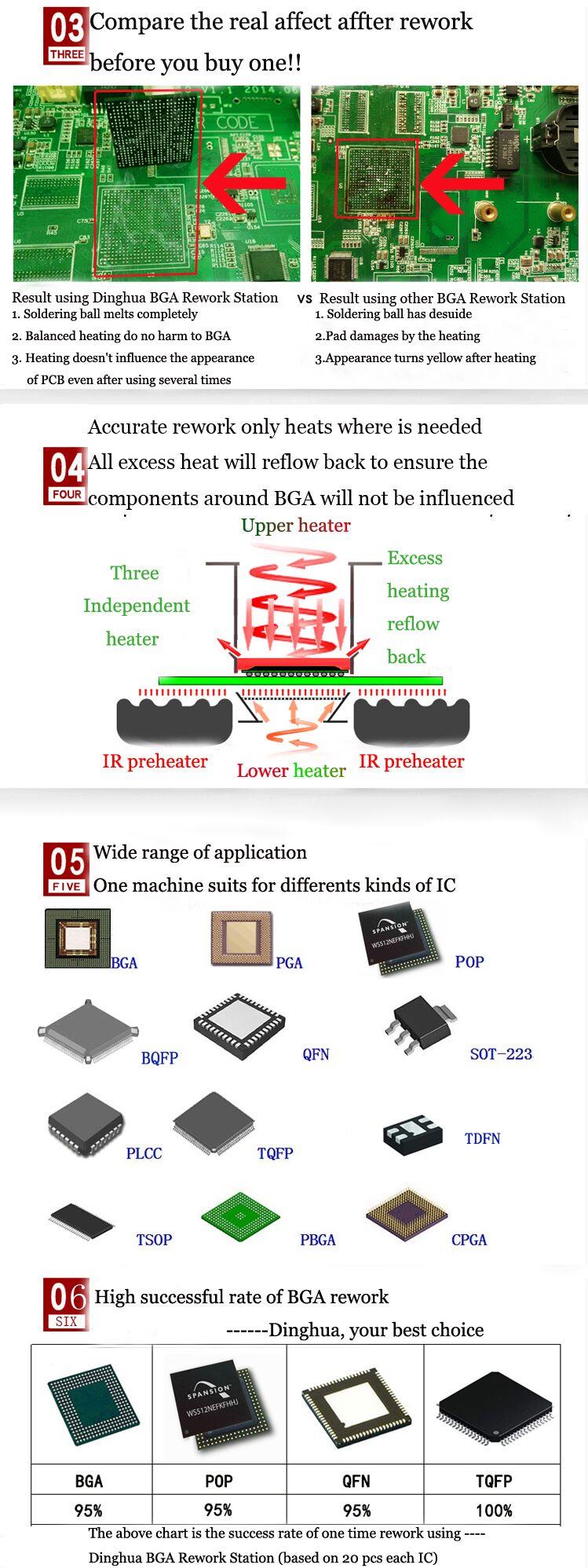

4.Per què triar el nostreEstació de retreball SMD d'aire calent Split Vision?

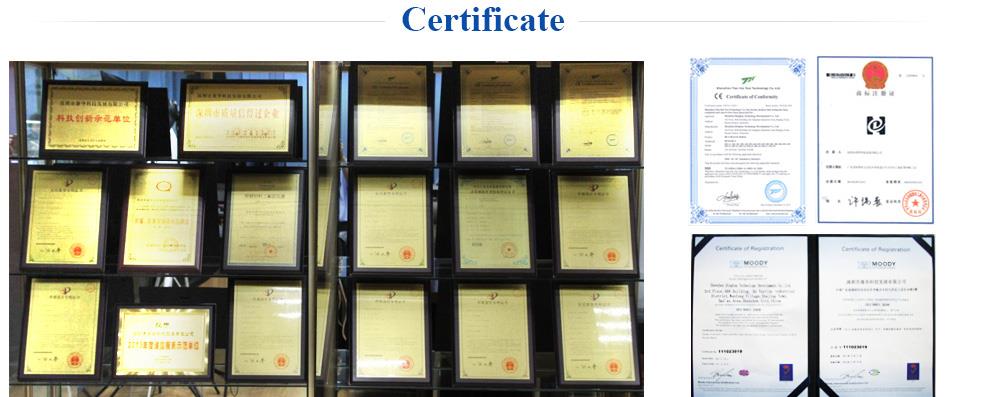

5.Certificat deEstació de retreball SMD d'aire calent Alineació òptica

Certificats UL, E-MARK, CCC, FCC, CE ROHS. Mentrestant, per millorar i perfeccionar el sistema de qualitat,

Dinghua ha aprovat la certificació d'auditoria in situ ISO, GMP, FCCA, C-TPAT.

6. Embalatge i enviament deEstació de retreball SMD d'aire calent

7.Enviament perEstació de retreball SMD d'aire calent

DHL/TNT/FEDEX. Si voleu un altre termini d'enviament, digueu-nos-ho. Us donarem suport.

8. Condicions de pagament

Transferència bancària, Western Union, targeta de crèdit.

Si us plau, digueu-nos si necessiteu un altre suport.

9. Coneixements relacionats

Amb el ràpid desenvolupament dels telèfons mòbils, els ordinadors i les indústries digitals electròniques, la indústria de plaques de circuits PCB s'adapta constantment per satisfer les necessitats del mercat i dels consumidors, fet que ha impulsat l'augment continu del valor de producció de la indústria. Tanmateix, la competència a la indústria de plaques de circuits PCB s'està intensificant i molts fabricants de PCB estan disposats a no estalviar despeses. Redueixen els preus i exageren la capacitat de producció per atraure un gran nombre de clients. Tanmateix, les plaques de PCB de baix preu han d'utilitzar materials barats, cosa que afecta la qualitat del producte, escurça la vida útil i fa que els productes siguin propensos a danys a la superfície, cops i altres problemes de qualitat.

L'objectiu de la prova de plaques de circuits PCB és avaluar les capacitats del fabricant, que poden reduir eficaçment la taxa de no rendiment de les plaques de circuits PCB i establir una base sòlida per a la futura producció en massa.

Procés de prova de placa de circuits PCB:

Primer, poseu-vos en contacte amb el fabricant:

En primer lloc, hem de proporcionar al fabricant els documents necessaris, els requisits del procés i la quantitat. Quins paràmetres heu de proporcionar per a la prova de la placa de circuits PCB? Podeu fer clic aquí per obtenir la informació que necessiteu. A continuació, els professionals us cotitzaran, faran la comanda i faran un seguiment del calendari de producció.

Segon, material:

Finalitat:Talleu el material de làmina gran en peces petites que compleixin els requisits segons les dades d'enginyeria MI, assegurant-vos que les làmines petites compleixen les especificacions del client.

Procés:Material de làmina gran → tallar en taulers més petits segons els requisits de MI → tauler → filet de cervesa / vores → tauler de sortida.

Tercer, perforació:

Finalitat:Perforeu el diàmetre del forat requerit a les posicions corresponents de la làmina de la mida requerida en funció de les dades d'enginyeria.

Procés:Pin d'apilament → placa superior → perforació → placa inferior → inspecció/reparació.

Quart, aigüera de coure:

Finalitat:Dipositar coure aplicant químicament una fina capa de coure a les parets dels forats aïllants.

Procés:Mòlta gruixuda → tauler penjant → línia automàtica de coure → tauler inferior → submersió en H2SO4 diluït a l'1% → coure gruixut.

Cinquè, transferència de gràfics:

Finalitat:Transfereix imatges de la pel·lícula de producció a la pissarra.

Procés:(Procés d'oli blau): tauler de mòlta → impressió de la primera cara → assecat → impressió de la segona cara → assecat → exposició → ombra → inspecció; (procés de pel·lícula seca): tauler de cànem → laminació → dempeus → peu dret → exposició → repòs → ombra → comprovar.

Sisè, xapat gràfic:

Finalitat:Realitzeu un revestiment gràfic sobre el coure nu del patró de línia, o galvanitzeu una capa de coure fins al gruix requerit, juntament amb una capa d'or, níquel o estany amb el gruix requerit a les parets dels forats.

Procés:Placa superior → desgreixatge → rentat amb aigua dues vegades → microgravat → rentat amb aigua → decapat → coure → rentat amb aigua → decapat → estany → rentat amb aigua → placa inferior.

Setè, desenrotllament:

1, Propòsit:Traieu la capa de recobriment anti-revestiment amb solució de NaOH per exposar la capa de coure sense línia.

2, procés:Pel·lícula d'aigua: inserir → remullar en àlcali → rentar → fregar → màquina de passar; pel·lícula seca: tauler de col·locació → màquina de passar.

Vuitè, aiguafort:

Finalitat:Utilitzeu reaccions químiques per corroir la capa de coure a les peces no lineals.

Novè, oli verd:

Finalitat:Transferiu el patró de la pel·lícula d'oli verd al tauler per protegir la línia i evitar que la soldadura flueixi a la línia quan connecteu components.

Procés:Placa de mòlta → impressió d'oli verd fotosensible → placa de curat → exposició → ombrejat; placa de mòlta → impressió de la primera cara → full de forn → impressió de la segona cara → full de forn.

Desè, personatges:

Finalitat:Els caràcters serveixen com a marques fàcilment reconeixibles.

Procés:Després de curar l'oli verd → refredar → ajustar la xarxa → imprimir caràcters.

Onzè, dits xapats d'or:

Finalitat:Plaqueu una capa de níquel/or amb el gruix requerit al dit de l'endoll per millorar la rigidesa i la resistència al desgast.

Procés:Placa superior → desgreixatge → rentat amb aigua dues vegades → microgravat → rentat amb aigua dues vegades → decapat → xapat de coure → rentat amb aigua → niquelat → rentat amb aigua → xapat daurat.

Placa de llauna (procés de juxtaposició):

Finalitat:Ruixeu llauna a la superfície de coure nua no coberta amb oli resistent a la soldadura per protegir-la de l'oxidació i garantir un bon rendiment de soldadura.

Procés:Microgravat → assecat a l'aire → preescalfament → recobriment de colofonia → recobriment de soldadura → anivellament d'aire calent → refrigeració per aire → rentat i assecat.

Dotzè, motllura:

Finalitat:Utilitzeu l'estampació de matrius o el mecanitzat CNC per tallar la forma necessària per als clients, incloent esmalt orgànic, tauler de cervesa i opcions de tall a mà.

Nota:La precisió del tauler de dades i del tauler de cervesa és més alta, mentre que el tall manual és menys precís. El tauler tallat a mà només pot crear formes senzilles.

Tretzè, prova:

Finalitat:Realitzeu proves electròniques 100% per detectar circuits oberts, curtcircuits i altres defectes que no es troben fàcilment mitjançant l'observació visual.

Procés:Motlle superior → tauler d'alliberament → prova → qualificat → inspecció visual FQC → no qualificat → reparació → tornar a provar → OK → REJ → ferralla.

Catorzena, inspecció final:

Finalitat:Realitzeu una inspecció visual 100% per detectar defectes d'aspecte i reparar defectes menors per evitar que s'alliberin taulers defectuosos.

Flux de treball específic:Materials entrants → veure dades → inspecció visual → qualificat → inspecció aleatòria FQA → qualificat → embalatge → no qualificat → processament → comproveu OK!

A causa dels alts requisits tècnics en el disseny, processament i fabricació de plaques de circuits de PCB, només mantenint la precisió i l'adherència estricta a cada detall en la prova i la producció de PCB es poden aconseguir productes de PCB d'alta qualitat, guanyant així el favor de més clients. i guanyar una quota de mercat més gran.