PCB Rework Station Reflow Hot Air

Estació de reelaboració de PCB òptic DH-A2 Reflow Hot Air amb alt grau d'automatització.

Descripció

1. Aplicació

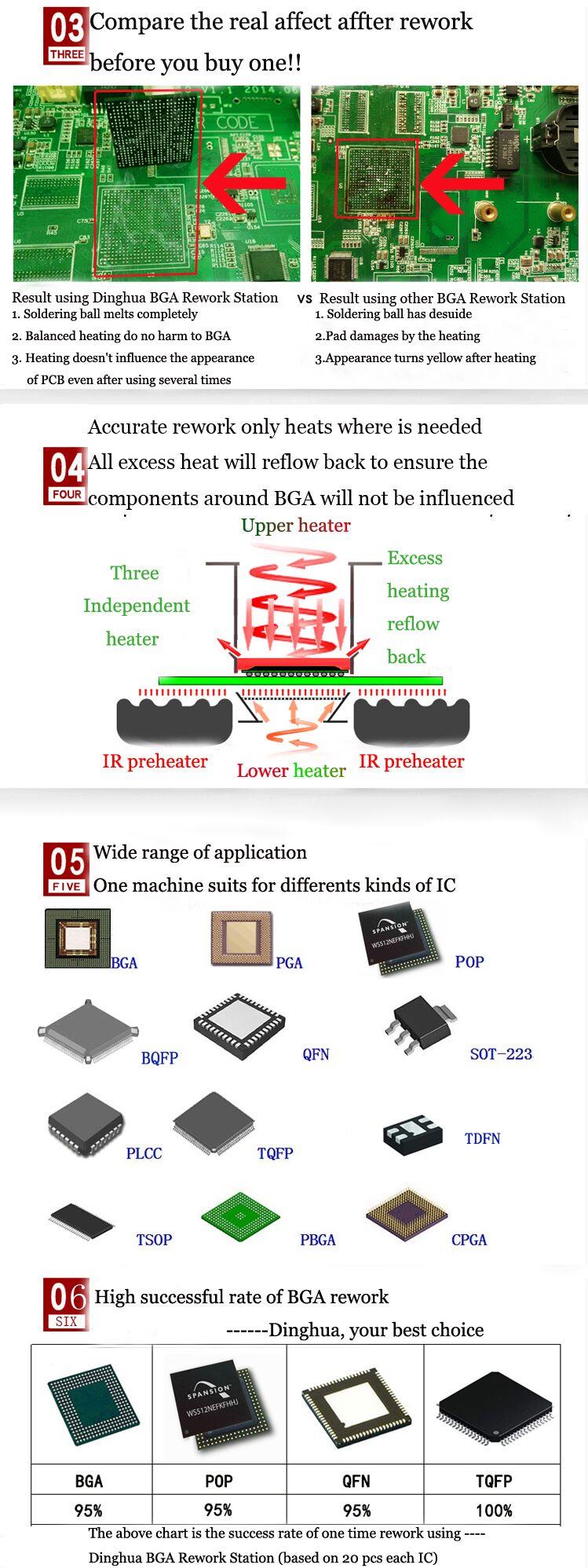

Soldadura, rebaix, desolderant diferents tipus de xips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, xip LED.

2. Funcions de producte de l'estació de reelaboració automàtica de PCB infraroja

3. Especificació del posicionament del làser automàtic

| força | 5300W |

| Escalfador superior | Aire calent 1200W |

| Escalfador inferior | Hot Air 1200W.infrrared 2700W |

| Alimentació | AC220V ± 10% 50/60Hz |

| Dimensió | L530*W670*H790 mm |

| Posicionament | Suport PCB en V-Groove i amb un equipament universal extern |

| Control de la temperatura | Termopar tipus K, control de bucle tancat, calefacció independent |

| Precisió de la temperatura | ± 2 graus |

| Mida PCB | MAX 450*490 mm, min 22*22 mm |

| Tuning Workbench ajustat | ± 15 mm cap endavant/cap enrere, ± 15 mm a la dreta/esquerra |

| Bgachip | 80*80-1*1mm |

| Espaiament mínim de xips | 0,15 mm |

| Sensor temporal | 1 (opcional) |

| Pes net | 70kg |

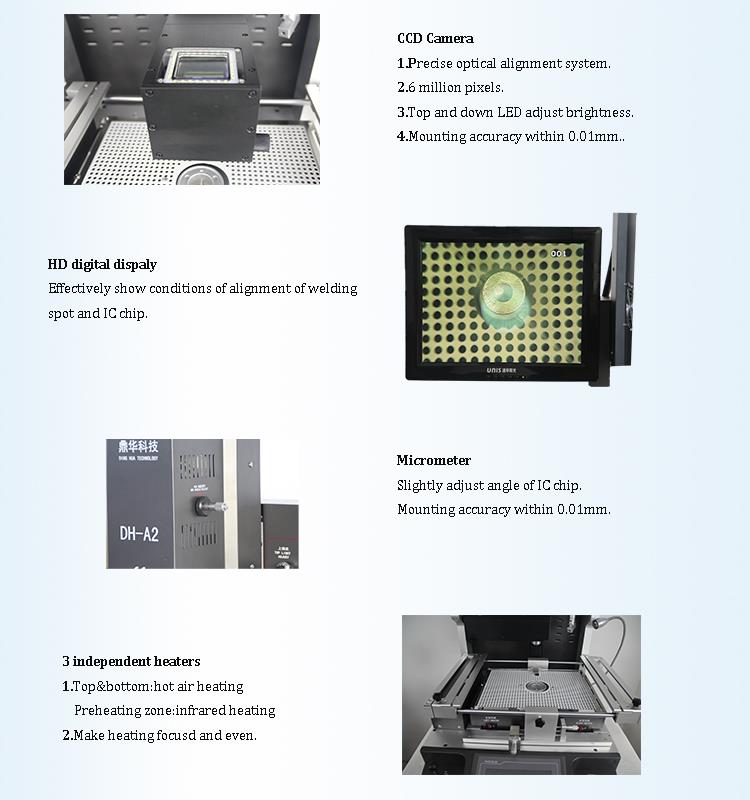

4. Detalls de la càmera CCD infraroja automàtica

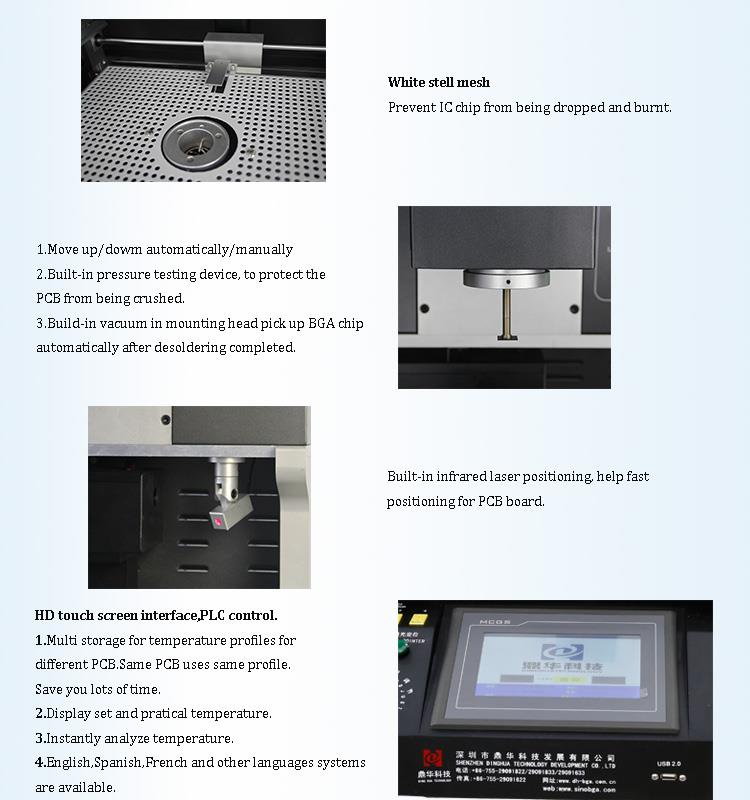

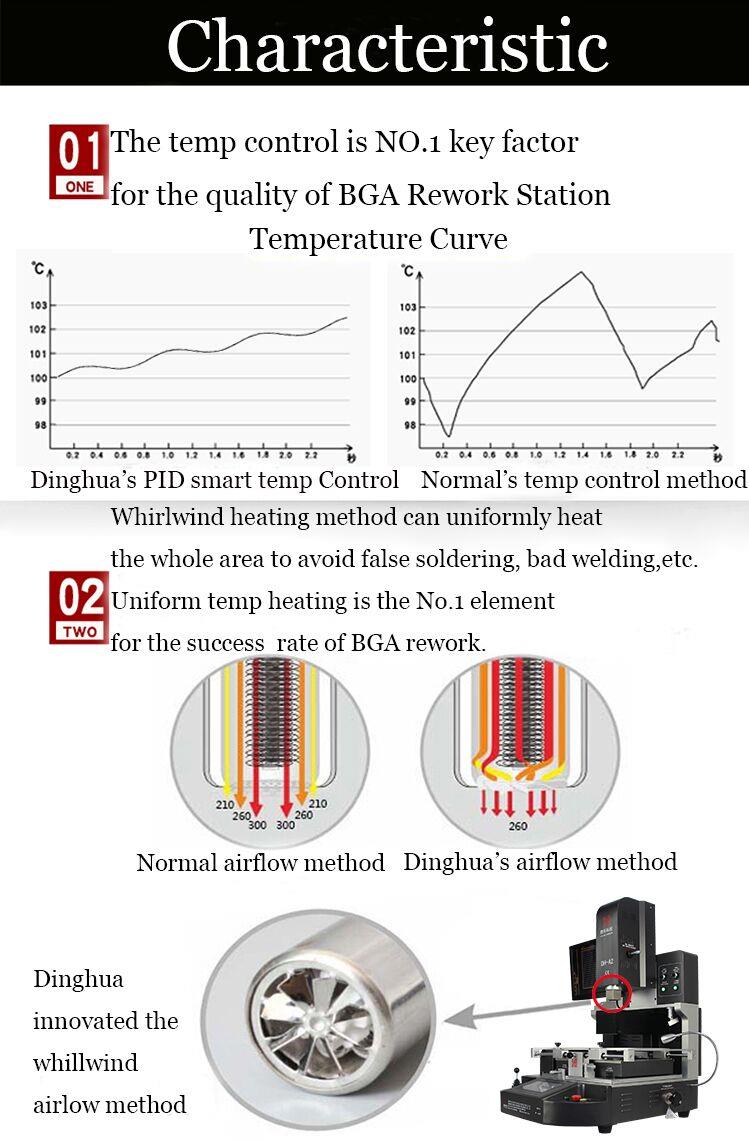

5. Per què trieu la nostra estació de reelaboració automàtica de PCB Reflow Hot Air?

6.Certificat de l'alineació òptica automàtica

Certificats UL, E-Mark, CCC, FCC, CE ROHS. Mentrestant, per millorar i perfeccionar el sistema de qualitat,

Dinghua ha superat la certificació d'auditoria ISO, GMP, FCCA, C-TPAT.

7. Embalatge i enviament de la càmera CCD

8. Enviament per a la visió dividida

Normalment ens enviem a travésDHL, TNT o FedEx. Si preferiu un mètode d’enviament diferent, feu -nos -ho saber: estem encantats de donar cabuda a la vostra sol·licitud.

Coneixement relacionat de l'estació de reelaboració automàtica de PCB

Reparació de peces de recanviés una manera eficaç de reduir costos, sobretot quan es tractaComponents importats, que sovint són un focus clau. A causa de les restriccions tecnològiques imposades pels fabricants estrangers i l’accés limitat a informació detallada, les parts importades poden esdevenir irreparables després de fallades o danys, provocant pèrdues importants.

Per solucionar -ho, és imprescindible adoptarNoves tecnologies, perseguirinnovació independent, i treballar per trencar elmonopoli de tecnologia estrangera. Mitjançant el domini de les tecnologies bàsiques, podem restaurar el rendiment original dels equips danyats mitjançant la reparació, permetent -lo tornar a funcionar eficaçment.

També és important tractar aquest esforç com aPrioritat de l'equip-Establir sistemes d’incentius, animar els empleats a participar en investigacions tècniques i proporcionar suport financer i tècnic quan sigui necessari.

Cinc etapes del desenvolupament de manteniment dels equips

Es pot classificar l'evolució dels sistemes de manteniment d'equipsCinc etapes:

1, Reparació posterior al fet

Aquest enfocament consisteix en reparar els equips només després que s'hagi produït un fracàs. Aquestes reparacions no estan planificades i sovint es tradueixen en temps d’aturada prolongats i pertorbades. A causa de la seva naturalesa reactiva, aquest mètode es considera primitiu i s'utilitza principalment per a equips petits i no essencials.

2, manteniment preventiu

Introduït durant la Segona Guerra Mundial per afrontar freqüents fracassos dels equips en la producció militar, el manteniment preventiu se centra enInspecció regular i reparació programadaBasat en resultats de desgast i inspecció. Aquest enfocament proactiu redueix els fracassos inesperats, redueix el temps de reparació i estén la vida útil dels equips.

3, manteniment de la producció

Introduït el 1954, el manteniment de la producció tenia com a objectiu abordar la càrrega de treball excessiva causada pel manteniment preventiu. Destaca el manteniment basat enEficiència econòmica, aplicant diferents estratègies en funció de la importància dels equips: els equips crítics experimenten un manteniment preventiu, mentre que les màquines menys essencials es reparen després del fracàs. D’aquesta manera optimitza l’assignació de recursos i redueix el manteniment innecessari.

4, Prevenció de manteniment

Reconèixer que el disseny d’equips afecta significativament la reparació,Prevenció del mantenimentes va proposar el 1960. Se centra a identificar i eliminar problemes de manteniment potencials durant elDisseny i fabricacióEtapes. Això millora la fiabilitat dels equips, redueix les taxes de fallida i fa que les reparacions necessàries siguin més ràpides i fàcils, representant un avenç important en l'estratègia de manteniment.

5, Gestió integrada d'equips

Emergent a principis dels anys 70,Gestió integrada d'equips-twn conegut com aTerotecnologia-Combina la teoria de la ciència i els sistemes del comportament. Aquest enfocament s’integra per primera vegada desenvolupat al Regne Unit i més tard adoptat a Europa i JapóPlanificació de manteniment, disseny d’equips, gestió financera i operacionsen un sistema unificat. L’adaptació del Japó va constituir el fonament del seu reconegutProducció i manteniment exhaustiussistema.

Productes relacionats:

- Màquina de reparació de la placa base

- Solució de components SMD

- Màquina de soldadura de reelaboració SMT

- Màquina de substitució de IC

- Màquina de rebassar xip BGA

- BGA REBALL

- Màquina d’eliminació de xip IC

- Màquina de reelaboració BGA

- Màquina de soldadura d'aire calent

- Estació de reelaboració de SMD