Kit de reballing BGA de reelaboració d'aire calent

1. Podem oferir formació gratuïta per mostrar com funciona la màquina BGA.

2. Es pot oferir suport tècnic de per vida.

3. El CD de formació professional i el manual vénen amb la màquina.

4. Benvingut a visitar la nostra fàbrica per provar la nostra màquina

Descripció

Un kit de reballing BGA de reelaboració automàtica d'aire calent és una màquina que s'utilitza per eliminar i substituir Ball Grid Array (BGA)

components d'una placa de circuit imprès (PCB). La màquina utilitza aire calent per fondre les juntes de soldadura, permetent el component BGA

per ser eliminat amb seguretat.

El procés de reballing consisteix a agafar un xip nou al component BGA i després tornar-los a posar al seu lloc.

al PCB. Aquest és un pas crucial per garantir la fiabilitat del component després del retreball.

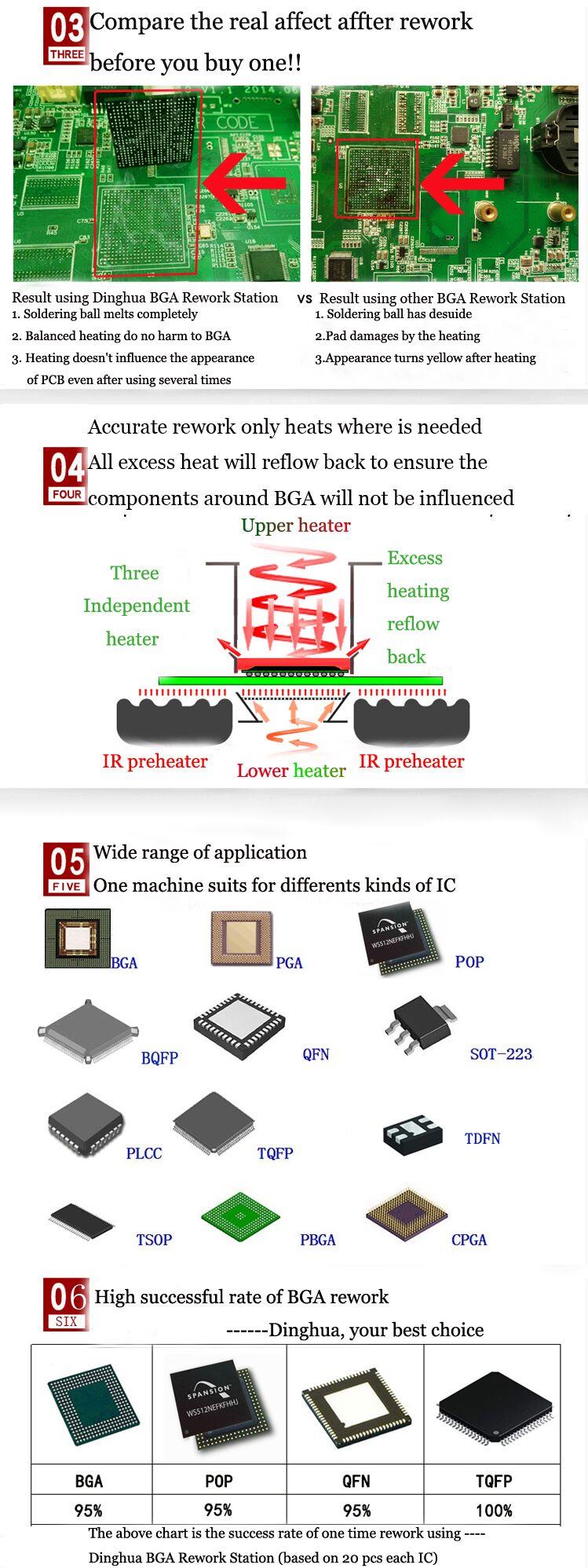

1. Aplicació de l'automàtic

Treballa amb tot tipus de plaques base o PCBA.

Soldar, reballar i desoldar diferents tipus de xips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN,

TSOP, PBGA,

CPGA, xip LED.

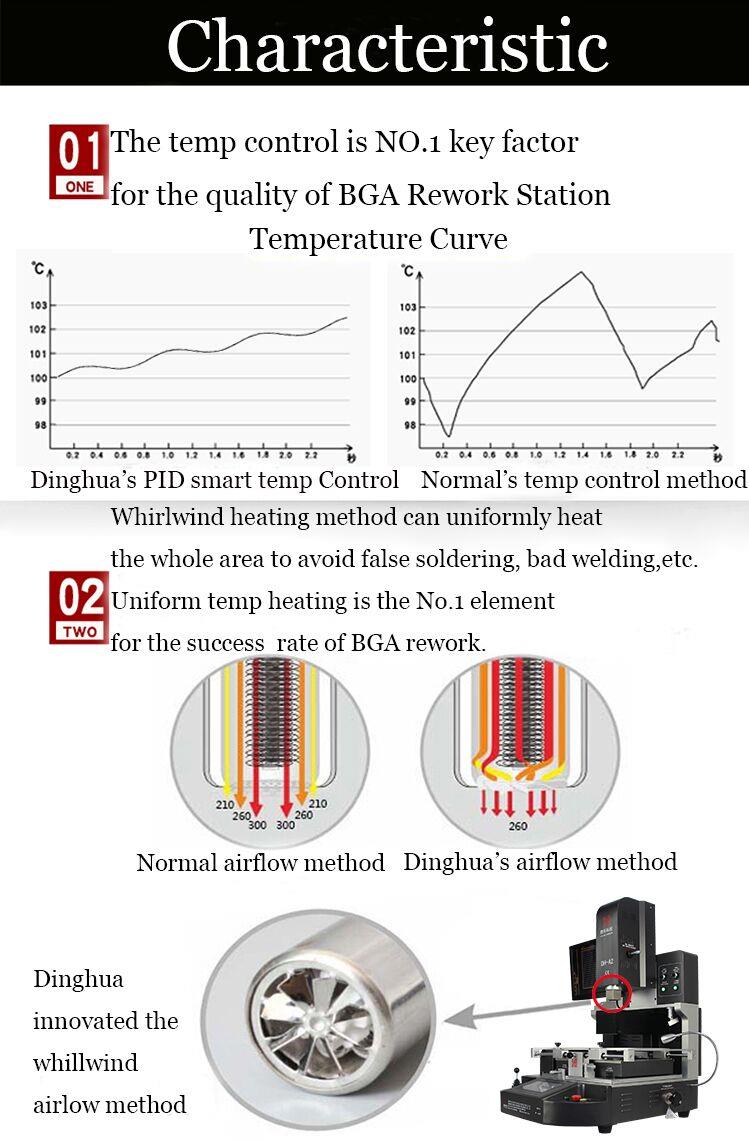

2. Característiques del producte deAutomàtic

El kit de reballing automàtic d'aire calent BGA està dissenyat per augmentar l'eficiència i la precisió en el procés de retreball.

És una eina imprescindible per als professionals de reparació i manteniment d'electrònica que treballen amb components BGA.

El DH-G620 és totalment el mateix que el DH-A2, desoldant, recollint, tornant i soldant automàticament un xip, amb alineació òptica per al muntatge, independentment de si teniu experiència o no, podeu dominar-lo en una hora.

3.Especificació deAutomàtic

| Poder | 5300w |

| Escalfador superior | Aire calent 1200w |

| Escalfador inferior | Aire calent 1200W. Infrarojos 2700W |

| Font d'alimentació | AC220V±10% 50/60Hz |

| Dimensió | L530 * W670 * H790 mm |

| Posicionament | Suport de PCB de ranura en V i amb fixació universal externa |

| Control de temperatura | Termopar tipus K, control de bucle tancat, calefacció independent |

| Precisió de la temperatura | +2 grau |

| Mida del PCB | Màx. 450 * 490 mm, Mínim 22 * 22 mm |

| Ajustament del banc de treball | ± 15 mm endavant/enrere, ± 15 mm dreta/esquerra |

| Xip BGA | 80*80-1*1mm |

| Espaiat mínim entre xips | 0,15 mm |

| Sensor de temperatura | 1 (opcional) |

| Pes net | 70 kg |

4.Per què triar el nostreKit de reballing BGA automàtic de retreball d'aire calent?

5. Certificat deAutomàtic

Certificats UL, E-MARK, CCC, FCC, CE ROHS. Mentrestant, per millorar i perfeccionar el sistema de qualitat, Dinghua

ha aprovat la certificació d'auditoria in situ ISO, GMP, FCCA i C-TPAT.

6. Embalatge i enviament deAutomàtic

7. Enviament perAutomàtic

DHL/TNT/FEDEX. Si voleu un altre termini d'enviament, digueu-nos-ho. Us donarem suport.

8. Condicions de pagament

Transferència bancària, Western Union, targeta de crèdit.

Si us plau, digueu-nos si necessiteu un altre suport.

9. Coneixements relacionats

Anàlisi de causes i prevenció de l'explosió del muntatge de PCBA: anàlisi de les causes de l'explosió

1. Què és una explosió?

Una explosió és el terme comú per a la delaminació o l'escuma de les plaques de circuits impresos (PCB).

- delaminacióes refereix a la separació de capes dins del substrat, entre el substrat i la làmina conductora de coure, o dins de qualsevol altra capa del PCB.

- Escumantés un tipus de delaminació que es manifesta com a expansió i separació locals entre qualsevol capa del substrat laminat o entre el substrat i una làmina de coure conductora o recobriment protector. L'escuma també es considera una forma d'estratificació.

2. Anàlisi de les causes de l'explosió

Els productes del client s'utilitzen en inversors controlats industrialment. Els requisits de disseny especifiquen PCB amb valors CTI (índex de seguiment comparat). Aquesta 4-PCB de capa té requisits especials en el procés de producció i aplicació. A causa de la naturalesa especial del material recobert de coure CTI > 600, no es pot pressionar directament amb les capes interiors. Aquest tipus de material s'ha de premsar amb diferents tipus de materials preimpregnats aïllants entre capes per complir els estàndards CTI i els requisits de força d'unió de laminació.

A causa de l'ús de dos tipus de materials d'aïllament preimpregnats, els dos materials tenen diferents tipus de resina. La força d'unió de la interfície de fusió entre aquests dos materials d'aïllament és relativament feble en comparació amb el material d'aïllament únic que s'utilitza en les plaques de 4-capa convencionals. Quan el PCB absorbeix la humitat fins a cert punt en el seu estat natural i després se sotmet a soldadura per ones o soldadura manual, la temperatura augmenta de la temperatura ambient normal a més de 240 graus. La humitat absorbida al tauler s'escalfa i vaporitza instantàniament, generant pressió interna. Si la pressió supera la força d'unió de la capa aïllant, es produeix una delaminació o escuma.

En general, les explosions són causades per deficiències inherents als materials o al procés. Aquestes deficiències inclouen:

- Materials:El laminat revestit de coure o el propi PCB.

- Processos:El procés de producció del laminat de coure i el PCB, el procés de producció de PCB i el procés de muntatge de PCBA (Printed Circuit Board Assembly).

(1) Absorció d'humitat durant la fabricació de PCB

Les matèries primeres utilitzades en la fabricació de PCB tenen una forta afinitat per l'aigua i es veuen fàcilment afectades per la humitat. La presència d'aigua al PCB, la difusió del vapor d'aigua i el canvi en la pressió del vapor d'aigua amb la temperatura són les principals causes de les explosions de PCB.

La humitat del PCB existeix principalment a les molècules de resina i defectes estructurals físics dins del PCB. La taxa d'absorció d'aigua i l'absorció d'aigua d'equilibri de la resina epoxi es determinen pel volum lliure i la concentració de grups polars. Com més gran sigui el volum lliure, més ràpida serà la velocitat inicial d'absorció d'aigua i com més grups polars hi hagi, més gran serà la capacitat d'absorció d'humitat. A mesura que el PCB es solda per reflux o per onada, la temperatura augmenta, fent que les molècules d'aigua i l'aigua dels enllaços d'hidrogen obtinguin energia suficient per difondre's a la resina. Aleshores, l'aigua s'estén cap a l'exterior i s'acumula en defectes estructurals físics, provocant un augment del volum molar. A més, a mesura que augmenta la temperatura de soldadura, també augmenta la pressió de vapor saturat de l'aigua.

Segons les dades, a mesura que augmenta la temperatura, la pressió de vapor saturat augmenta bruscament, arribant als 400 P/kPa a 250 graus. Si l'adhesió entre les capes de material és més feble que la pressió de vapor saturat generada pel vapor d'aigua, el material es deslaminarà o s'escumarà. Per tant, l'absorció d'humitat abans de la soldadura és una causa important d'explosions de PCB.

(2) Absorció d'humitat durant l'emmagatzematge de PCB

Els PCB amb CTI > 600 s'han de tractar com a dispositius sensibles a la humitat. La presència d'humitat al PCB afecta significativament el seu muntatge i rendiment. Si un PCB amb un valor CTI elevat s'emmagatzema de manera inadequada o s'exposa a la humitat, absorbirà aigua amb el temps. En condicions estàtiques, el contingut d'aigua del PCB augmentarà gradualment. La diferència en les taxes d'absorció d'aigua entre els PCB envasats al buit i els que no tenen un emmagatzematge adequat s'il·lustra a la figura següent.

(3) Absorció d'humitat a llarg termini durant la producció de PCBA

Durant el procés de producció, l'exposició prolongada a la humitat o altres factors pot provocar l'absorció d'humitat en PCB amb CTI > 600. Si el PCB se solda després d'absorbir la humitat, hi ha risc de delaminació o escuma.

(4) Procés de soldadura deficient en la producció sense plom de PCBA

Per a la soldadura sense plom en la producció de PCBA, la soldadura Sn53/Pb87 s'ha substituït per la soldadura sense plom SnAg-Cu, que té un punt de fusió més alt (217 graus enfront de 183 graus). Com a resultat, les temperatures de soldadura per reflux i soldadura d'ona han augmentat de 230-235 graus a 250-255 graus, amb la possibilitat que la temperatura màxima sigui encara més alta. Durant el procés de soldadura, si el temps de soldadura és massa llarg o si la temperatura augmenta massa ràpidament, el PCB pot patir una mala qualitat de producció, la qual cosa augmenta el risc de delaminació o escuma.