Substitució automàtica d'equips de soldadura SMD

Descripció

1. Aplicació del posicionament làser

Treballa amb tot tipus de plaques base o PCBA.

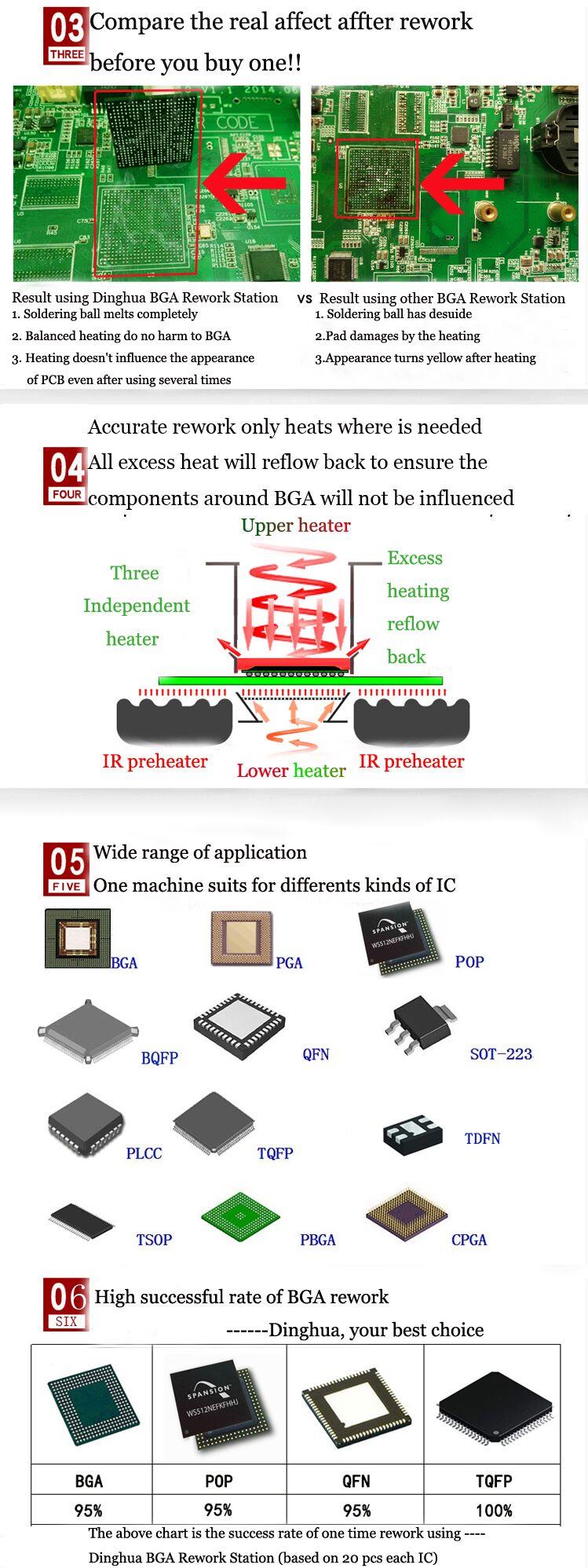

Soldar, reballar i desoldar diferents tipus de xips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, xip LED.

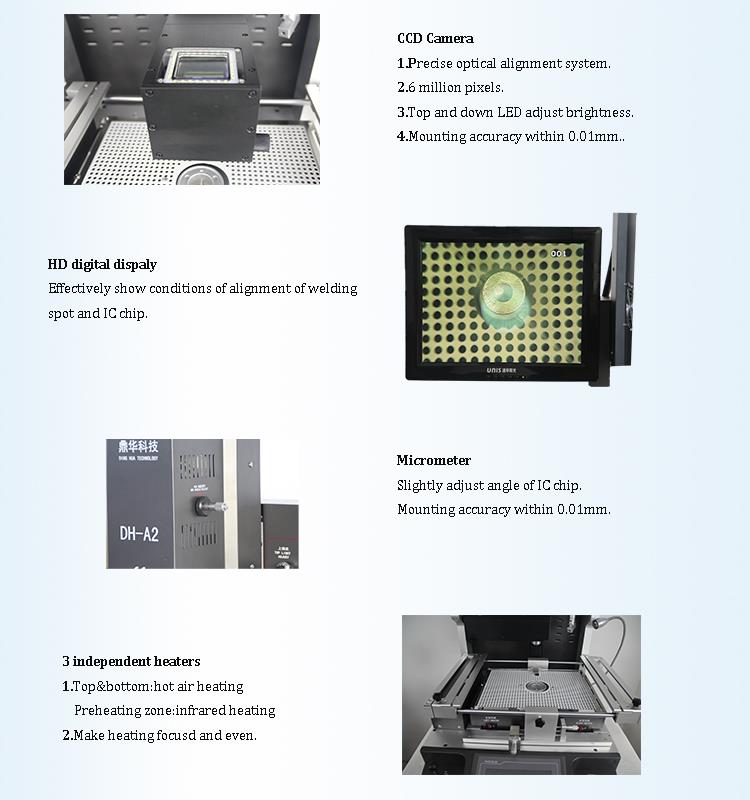

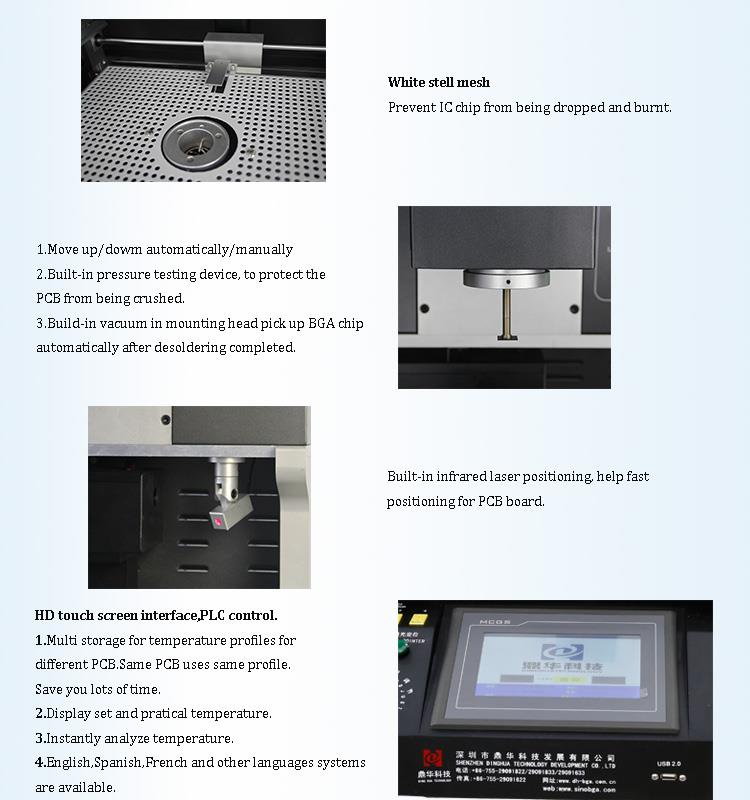

2. Característiques del producte deAlineació òptica

3.Especificació de DH-A2

| Poder | 5300w |

| Escalfador superior | Aire calent 1200w |

| Escalfador inferior | Aire calent 1200W. Infrarojos 2700W |

| Font d'alimentació | AC220V±10% 50/60Hz |

| Dimensió | L530*W670*H790 mm |

| Posicionament | Suport de PCB de ranura en V i amb fixació universal externa |

| Control de temperatura | Termopar tipus K, control de bucle tancat, calefacció independent |

| Precisió de la temperatura | ±2 graus |

| Mida del PCB | Màx. 450 * 490 mm, Mínim 22 * 22 mm |

| Ajustament del banc de treball | ± 15 mm endavant/enrere, ± 15 mm dreta/esquerra |

| Xip BGA | 80*80-1*1mm |

| Espaiat mínim entre xips | 0,15 mm |

| Sensor de temperatura | 1 (opcional) |

| Pes net | 70 kg |

4. Detalls

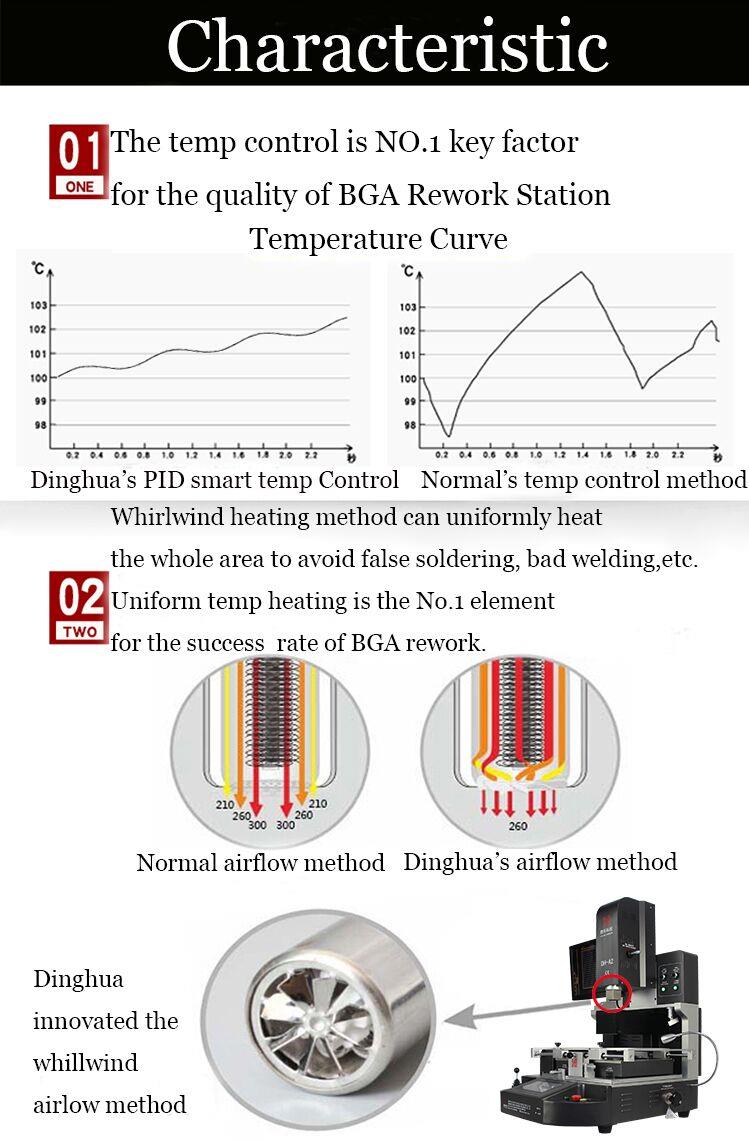

5.Per què triar el nostreEquips de soldadura SMD Reballing automàtic Reemplaça la visió dividida?

6.Certificat

Certificats UL, E-MARK, CCC, FCC, CE ROHS. Mentrestant, per millorar i perfeccionar el sistema de qualitat, Dinghua

ha aprovat la certificació d'auditoria in situ ISO, GMP, FCCA, C-TPAT.

7. Embalatge i enviament

8. Enviament

DHL/TNT/FEDEX. Si voleu un altre termini d'enviament, digueu-nos-ho. Us donarem suport.

9. Condicions de pagament

Transferència bancària, Western Union, targeta de crèdit.

Si us plau, digueu-nos si necessiteu un altre suport.

10. Com funciona DH-A2Substitució automàtica d'equips de soldadura SMDtreball?

11. Coneixements relacionats

L'aspecte més problemàtic de la fabricació de la màscara de soldadura és el tractament de la màscara de soldadura, que es realitza mitjançant:

A més de la funció conductora de la via, molts enginyers de disseny de PCB el dissenyaran com a punt de prova acabat per al producte després del muntatge i, en alguns casos, fins i tot es pot dissenyar com un forat d'inserció de components. En el cas del disseny via convencional, l'objectiu és evitar que la soldadura flueixi al forat durant el procés de soldadura. Si la via s'utilitza com a punt de prova o forat d'inserció de components, s'ha d'obrir la finestra.

No obstant això, l'oli de coberta del forat estanyat pot fer que es formin fàcilment comptes de llauna dins del forat. Per tant, una part considerable del producte està dissenyada amb un endoll via per solucionar aquest problema. Aquest tractament també s'aplica per facilitar l'envasament de la posició BGA. Tanmateix, quan el diàmetre del forat supera 0,6 mm, augmenta la dificultat de taponar (pot ser que l'endoll no ompli completament el forat). Com a resultat, el forat llaunat sovint es dissenya amb una finestra mig oberta, que té un diàmetre més gran que el forat únic (0.065 mm), i la paret i la vora del forat són dins del rang de 0,065 mm, després ruixat amb llauna.

El processament de caràcters consisteix principalment en afegir blocs i marques relacionades als personatges.

A mesura que els dissenys dels components es fan més densos, cal assegurar-se que el caràcter no es solapa amb el coixinet. Com a mínim, la distància entre el caràcter i el coixinet ha de ser com a mínim de 0,15 mm. A més, és possible que el marc i el símbol del component no sempre estiguin perfectament distribuïts per la placa de circuit. La màquina completa la major part del disseny de la pel·lícula, de manera que si no es poden fer ajustos durant el disseny, podeu considerar imprimir només el quadre de caràcters sense imprimir el símbol del component.

Les marques comunes inclouen la identificació del proveïdor, la marca de demostració UL, el grau ignífug, la marca antiestàtica, el cicle de producció, el logotip especificat pel client i altres. És important aclarir el significat de cada logotip, i el millor és designar i especificar les seves ubicacions.

Consideracions sobre la producció de trencaclosques i formes

Primer s'ha de dissenyar el trencaclosques per a un processament fàcil. L'interval de temps per al fresat elèctric s'ha de determinar en funció del diàmetre de la fresa (normalment 1,6 mm, 1,2 mm, 1,0mm o 0,8 mm). Quan es dissenya la forma de la placa perforada, s'ha de prestar atenció a si la distància entre el forat i la vora de la placa és més gran que el gruix de la placa. La mida mínima de la ranura ha de ser superior a 0,8 mm. Si s'utilitza V-CUT, la línia de vora i la capa de coure han d'estar com a mínim a 0,3 mm del centre de la V-CUT.

A més, cal tenir en compte la qüestió de la utilització del material. Com que les especificacions per a les compres de material a granel són relativament fixes, els materials de làmina habituals tenen mides com ara 930x1245mm, 1040x1245mm i 1090x1245mm. Si la unitat de lliurament no és raonable, pot provocar un important residu de material.