Màquina de reparació SMT automàtica

Màquina de reparació automàtica de Dinghua Technology DH-A2 SMT per reparar el nivell de xip de la placa base. Benvingut a enviar la vostra consulta per obtenir més detalls.

Descripció

Màquina de reparació SMT automàtica

1. Aplicació de la màquina automàtica de reparació SMT de posicionament làser

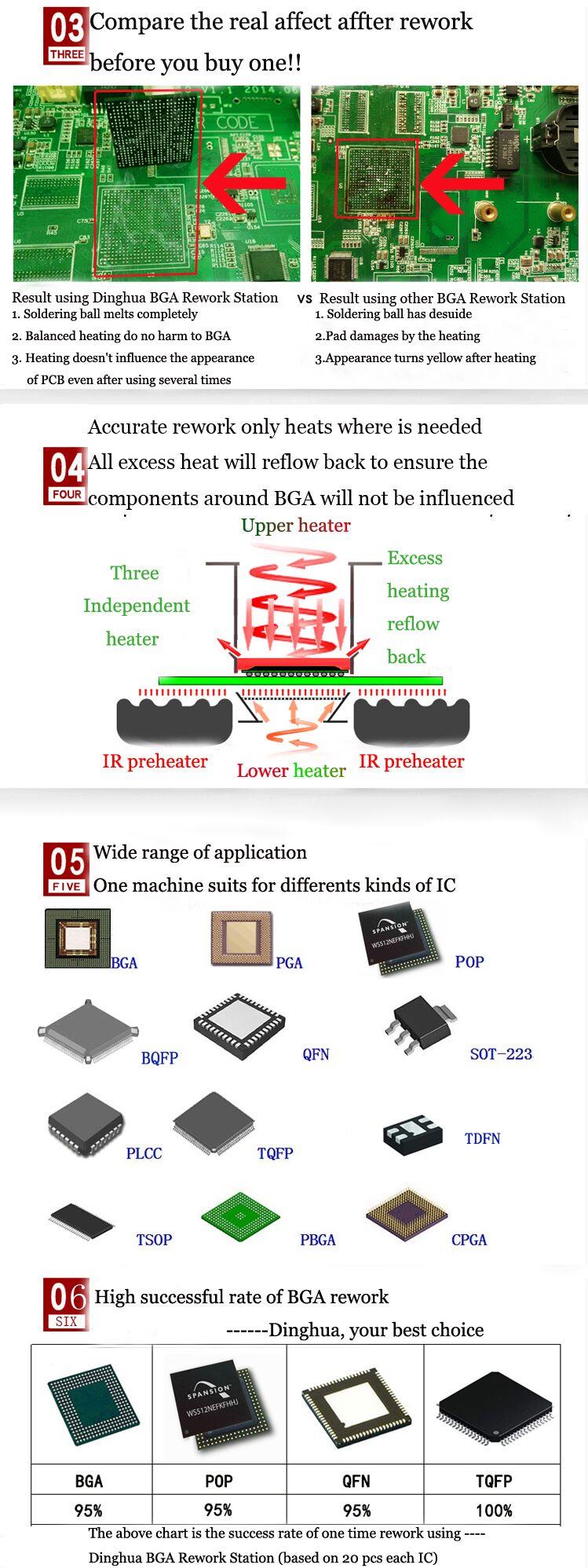

Treballa amb tot tipus de plaques base o PCBA.

Soldar, reballar i desoldar diferents tipus de xips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, xip LED.

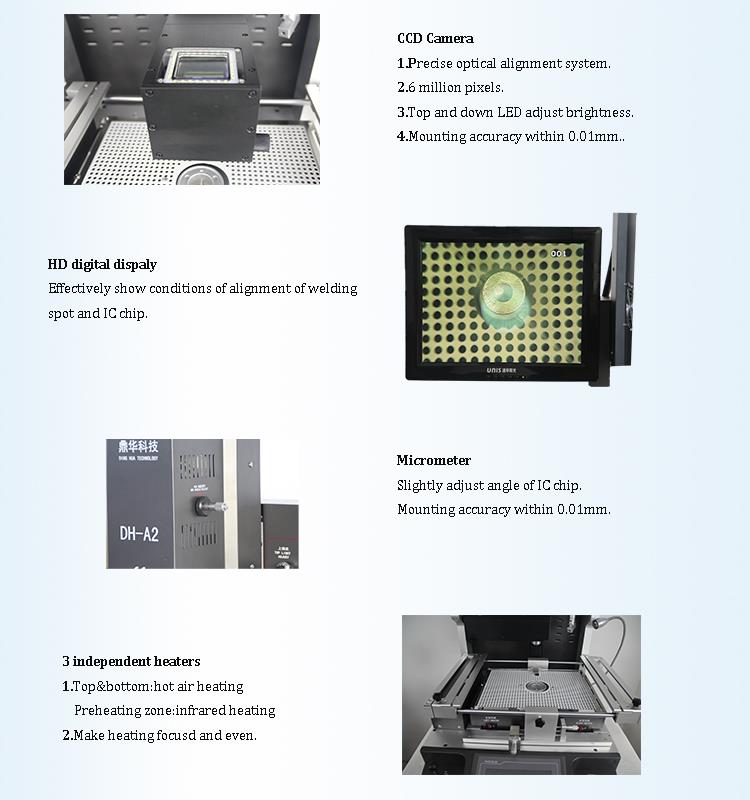

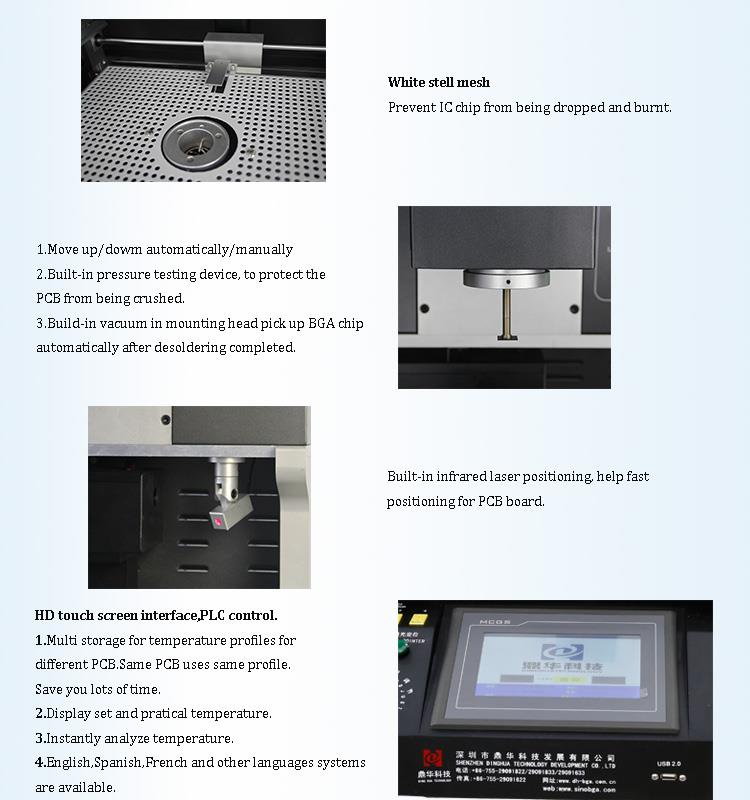

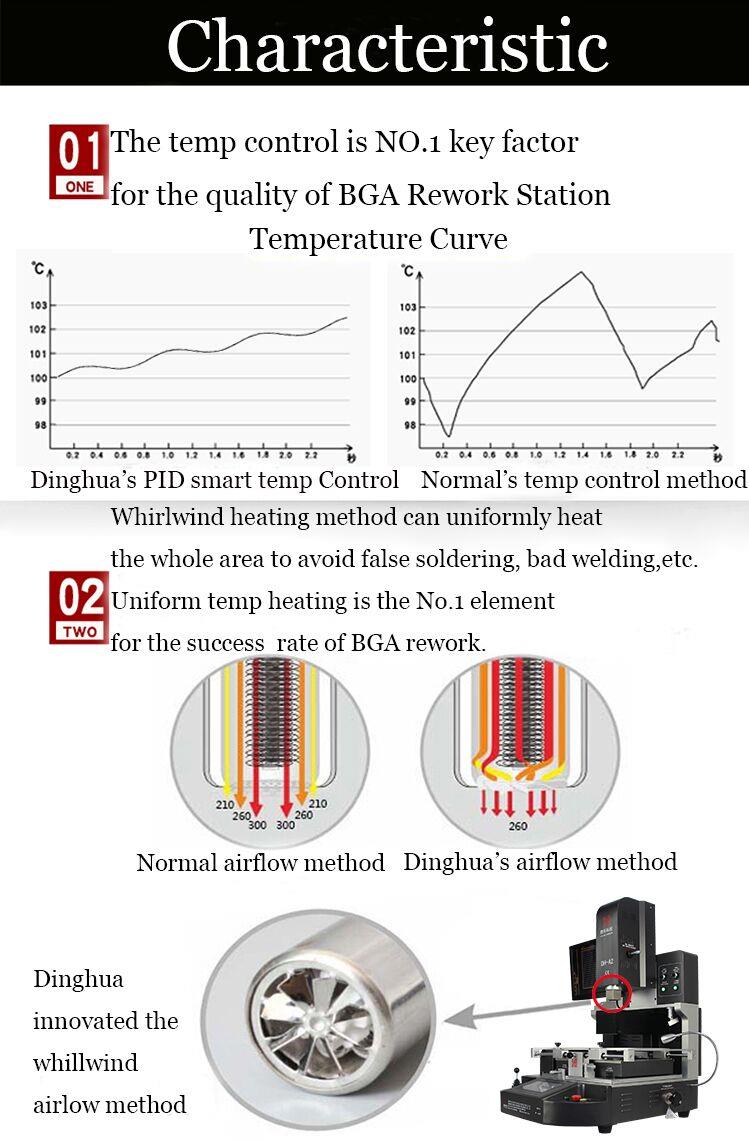

2. Característiques del producte deAlineació òpticaMàquina de reparació SMT automàtica

3. Especificació de DH-A2Màquina de reparació SMT automàtica

4. Detalls de la màquina de reparació automàtica d'infrarojos SMT

5. Per què escollir el nostreMàquina de reparació SMT Visió automàtica dividida?

6. Certificat de càmera CCDMàquina de reparació SMT automàtica

Certificats UL, E-MARK, CCC, FCC, CE ROHS. Mentrestant, per millorar i perfeccionar el sistema de qualitat, Dinghua

ha superat les certificacions d'auditoria in situ ISO, GMP, FCCA i C-TPAT.

7. Embalatge i enviament deMàquina automàtica de reparació SMT d'aire calent

8. Enviament perMàquina de reparació SMT automàtica

DHL/TNT/FEDEX. Si voleu un altre termini d'enviament, digueu-nos-ho. Us donarem suport.

9. Condicions de pagament

Transferència bancària, Western Union, targeta de crèdit.

Si us plau, digueu-nos si necessiteu un altre suport.

10. Coneixements relacionats

Introducció a les plaques de circuit de doble cara

Nom xinès: placa de circuit de doble cara

Nom en anglès: Placa de circuits de doble cara

Amb el desenvolupament de l'electrònica d'alta tecnologia, hi ha una demanda creixent de productes electrònics d'alt rendiment, compactes i multifuncionals. Com a resultat, la fabricació de plaques de circuits impresos (PCB) ha evolucionat cap a dissenys més lleugers, més prims, més curts i més petits. En espais limitats, s'integren més funcions, que requereixen densitats de cablejat més altes i obertures més petites. Entre 1995 i 2007, el diàmetre mínim del forat per a la perforació mecànica va disminuir de 0,4 mm a 0,2 mm, o fins i tot més petit. L'obertura del forat metallitzat també s'està reduint. La qualitat dels forats metalitzats que interconnecten les capes és fonamental per a la fiabilitat de la placa de circuit imprès. A mesura que la mida dels porus disminueix, les impureses com les restes de mòlta i les cendres volcàniques, que no van tenir cap efecte en els forats més grans, romanen en forats més petits. Aquesta contaminació pot provocar que el coure químic i el revestiment de coure fallin, donant lloc a forats que ja no es metal·litzen, cosa que pot ser perjudicial per al circuit.

Mecanisme de forats

Primer s'utilitza una broca per crear perforacions al tauler revestit de coure. A continuació, s'aplica un revestiment de coure electroless per formar un forat passant. Tant la perforació com el xapat juguen un paper vital en la metal·lització dels forats.

1, Mecanisme d'immersió de coure químic:

En el procés de fabricació de plaques impreses a doble cara i multicapa, els forats nus no conductors han de ser metal·litzats, és a dir, se sotmeten a una immersió química de coure per convertir-se en conductors. La solució química de coure es basa en un sistema de reacció catalític "oxidació/reducció". El coure es diposita sota la catàlisi de partícules metàl·liques com Ag, Pb, Au i Cu.

2, Mecanisme de coure galvanitzat:

La galvanoplastia és el procés en què una font d'energia empeny ions metàl·lics carregats positivament en solució cap a la superfície del càtode, on formen un recobriment. En galvanoplastia, l'ànode metàl·lic de coure de la solució s'oxida, alliberant ions de coure. Al càtode, es produeix una reacció de reducció i els ions de coure es dipositen com a metall de coure. Aquest intercanvi d'ions de coure és essencial per a la formació de porus i afecta directament la qualitat del forat xapat.

Un cop format el coure primari a la capa intermedia, es necessita una capa metàl·lica de coure per completar la conducció del circuit intercapa. Els forats es netegen primer amb un raspallat intens i un esbandida a alta pressió per eliminar la pols i les deixalles. La solució de permanganat de potassi s'utilitza per eliminar qualsevol escòria de la superfície de coure de les parets del forat. Després de la neteja, una capa col·loide d'estany-pal·ladi s'immereix a la paret del porus netejada i es redueix a pal·ladi metàl·lic. A continuació, la placa de circuit s'immereix en una solució química de coure, on els ions de coure es redueixen i es dipositen a les parets dels porus per l'acció catalítica del pal·ladi metàl·lic, formant un circuit de forat passant. Finalment, la capa de coure del forat de via s'engrossa mitjançant un bany de sulfat de coure fins a un gruix suficient per resistir el processament posterior i els impactes ambientals.

Articles diversos

En el control de producció a llarg termini, vam trobar que quan la mida dels porus arriba a 0.15-0,3 mm, l'aparició de forats d'endoll augmenta un 30%.

1, Problemes d'obturació del forat durant la formació del forat:

Durant la producció de taulers impresos, normalment es creen petits forats d'entre 0.15-0,3 mm de mida mitjançant processos de perforació mecànica. Amb el temps, vam descobrir que la causa principal dels forats residuals és la perforació incompleta. Per als forats petits, quan la mida del forat és massa petita, l'aigua a alta pressió renta el coure abans d'enterrar-lo, cosa que dificulta l'eliminació de residus. Aquests residus obstrueixen el procés de deposició química del coure, impedint la immersió adequada del coure. Per resoldre aquest problema, és important seleccionar el broquet de trepant i la placa de suport correctes en funció del gruix del laminat. Mantenir el substrat net i no reutilitzar les plaques de suport és crucial. A més, l'ús d'un sistema de buit eficaç (com ara un sistema de control de buit dedicat) és essencial per garantir la formació adequada dels forats.

2, dibuix del diagrama del circuit

- Hi ha diverses eines de programari de disseny de PCB disponibles, com Protel, que es poden utilitzar per dissenyar plaques de circuits de múltiples capes (incloses les de doble cara). Aquestes eines alineen les capes i connecten vies entre elles, facilitant l'encaminament i la disposició del disseny. Després de completar el disseny, el disseny es pot lliurar a un fabricant professional de PCB per a la producció.

- El disseny d'una placa de circuit de doble cara es pot dividir en dos passos. El primer pas consisteix a dibuixar els símbols dels components principals com ara els circuits integrats en paper, en funció de les posicions previstes a la placa de circuits. A continuació, dibuixeu les línies i els components perifèrics de cada pin per completar l'esquema. El segon pas és analitzar la funcionalitat del circuit i disposar els components segons les convencions esquemàtiques estàndard. Alternativament, es pot utilitzar programari esquemàtic per organitzar automàticament els components i connectar-los, amb la funció de disseny automàtic del programari organitzant el disseny.

Els dos costats de la placa de circuits de doble cara s'han d'alinear amb precisió. Podeu utilitzar unes pinces per alinear dos punts, una llanterna per comprovar la transmissió de la llum i un multímetre per mesurar la continuïtat i comprovar les juntes i les línies de soldadura. Si cal, es poden treure components per verificar l'encaminament de les línies que hi ha sota.