Estació de reparació BGA automàtica

Repara el xip SMD SMT BGA. La millor solució per a la reparació a nivell de xip. Benvingut a enviar la vostra consulta.

Descripció

1.Aplicació de l'estació de reparació BGA de posicionament làser automàtica

Treballa amb tot tipus de plaques base o PCBA.

Soldar, reballar, desoldar diferents tipus de xips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, xip LED.

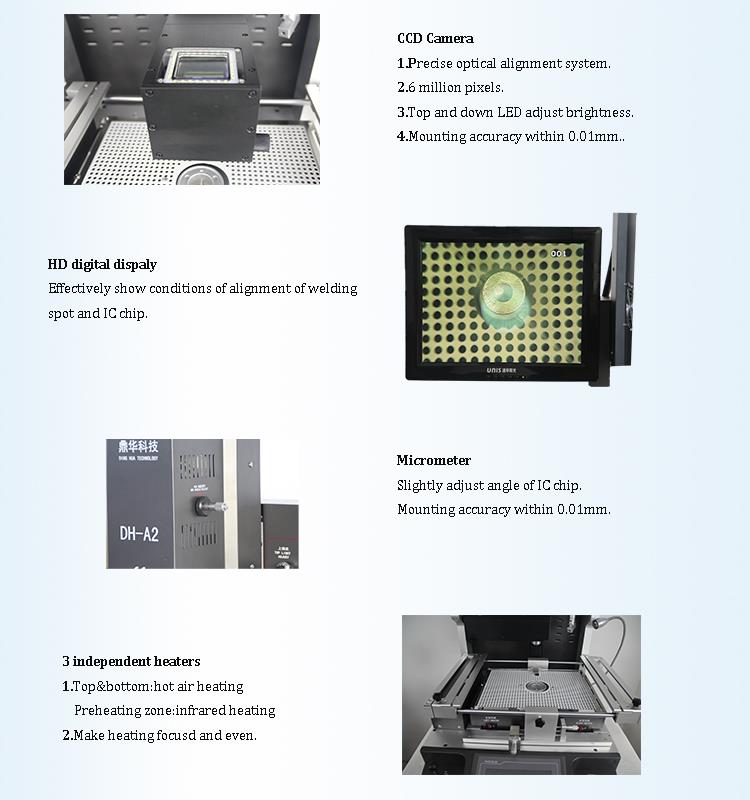

2. Característiques del producteCàmera CCD

3.Especificació de DH-A2

| poder | 5300W |

| Escalfador superior | Aire calent 1200W |

| Escalfador inferior | Aire calent 1200W. Infrarojos 2700W |

| Font d'alimentació | AC220V±10% 50/60Hz |

| Dimensió | L530*W670*H790 mm |

| Posicionament | Suport de PCB de ranura en V i amb fixació universal externa |

| Control de temperatura | Termopar tipus K, control de llaç tancat, calefacció independent |

| Precisió de la temperatura | ±2 graus |

| Mida del PCB | Màxim 450 * 490 mm, mínim 22 * 22 mm |

| Ajustament del banc de treball | ± 15 mm endavant/enrere, ± 15 mm dreta/esquerra |

| BGAchip | 80*80-1*1mm |

| Espaiat mínim entre xips | 0,15 mm |

| Sensor de temperatura | 1 (opcional) |

| Pes net | 70 kg |

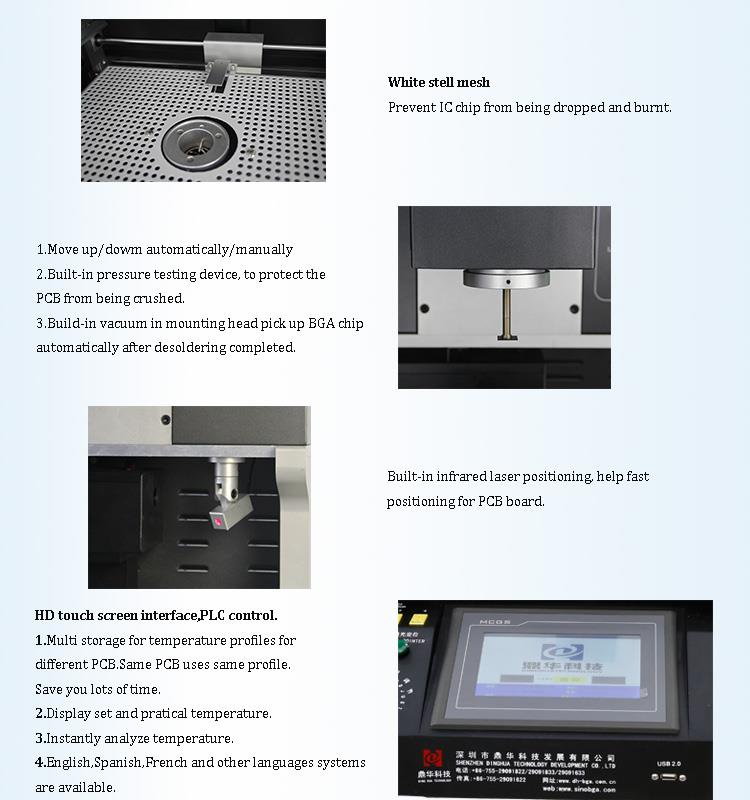

4.Detalls de l'estació de reparació BGA automàtica amb alineació òptica

5.Certificat

Certificats UL, E-MARK, CCC, FCC, CE ROHS. Mentrestant, per millorar i perfeccionar el sistema de qualitat, Dinghua ha aprovat la certificació d'auditoria in situ ISO, GMP, FCCA, C-TPAT.

6. Embalatge i enviament

7. Condicions de pagament

Transferència bancària, Western Union, targeta de crèdit.

Si us plau, digueu-nos si necessiteu un altre suport.

8. Coneixements relacionats

La tecnologia de muntatge en superfície (SMT) té els avantatges següents respecte als components de forat passant:

- Miniaturització: Els components electrònics SMT tenen una geometria i una petjada molt més petites que les dels components de forat passant, generalment reduint la mida entre un 60% i un 70% i, en alguns casos, fins a un 90%. El pes es redueix entre un 60% i un 90%.

- Alta velocitat de transmissió del senyal: A causa de la seva estructura compacta i alta densitat de muntatge, la densitat pot arribar a 5,5 a 20 juntes de soldadura per cm quan es munten a banda i banda del tauler. Les connexions curtes i el retard mínim permeten la transmissió del senyal d'alta velocitat, fent-lo més resistent a les vibracions i els cops. Això és de gran importància per al funcionament d'alta velocitat dels equips electrònics.

- Bones característiques d'alta freqüència: Com que els components no tenen cables o només cables curts, els paràmetres de distribució del circuit es redueixen de manera natural, la qual cosa també minimitza les interferències de radiofreqüència.

- Facilitació de la Producció Automatitzada: SMT millora el rendiment i l'eficiència de la producció. L'estandardització dels components dels xips, la serialització i la coherència de les condicions de soldadura permeten processos altament automatitzats (solucions de línia de producció automàtiques), reduint significativament la fallada dels components causada pel procés de soldadura i millorant la fiabilitat.

- Menors costos de material: Actualment, tret d'un petit nombre d'envasos escamosos o d'alta precisió, els costos d'embalatge de la majoria de components SMT són inferiors als dels components de forat passant (THT) del mateix tipus i funció. En conseqüència, els preus de venda dels components SMT també són generalment inferiors als dels components THT.

- Simplificació dels processos productius: SMT simplifica el procés de producció de productes electrònics i redueix els costos de producció. Quan es munten en un tauler imprès, els cables dels components no es dobleguen ni es tallen, escurçant així tot el procés de producció i millorant l'eficiència de la producció. El cost de processament del mateix circuit funcional és inferior al del mètode d'inserció de forats passant, generalment reduint els costos totals de producció entre un 30% i un 50%.